Process

フライパン「cocinero」ができるまで

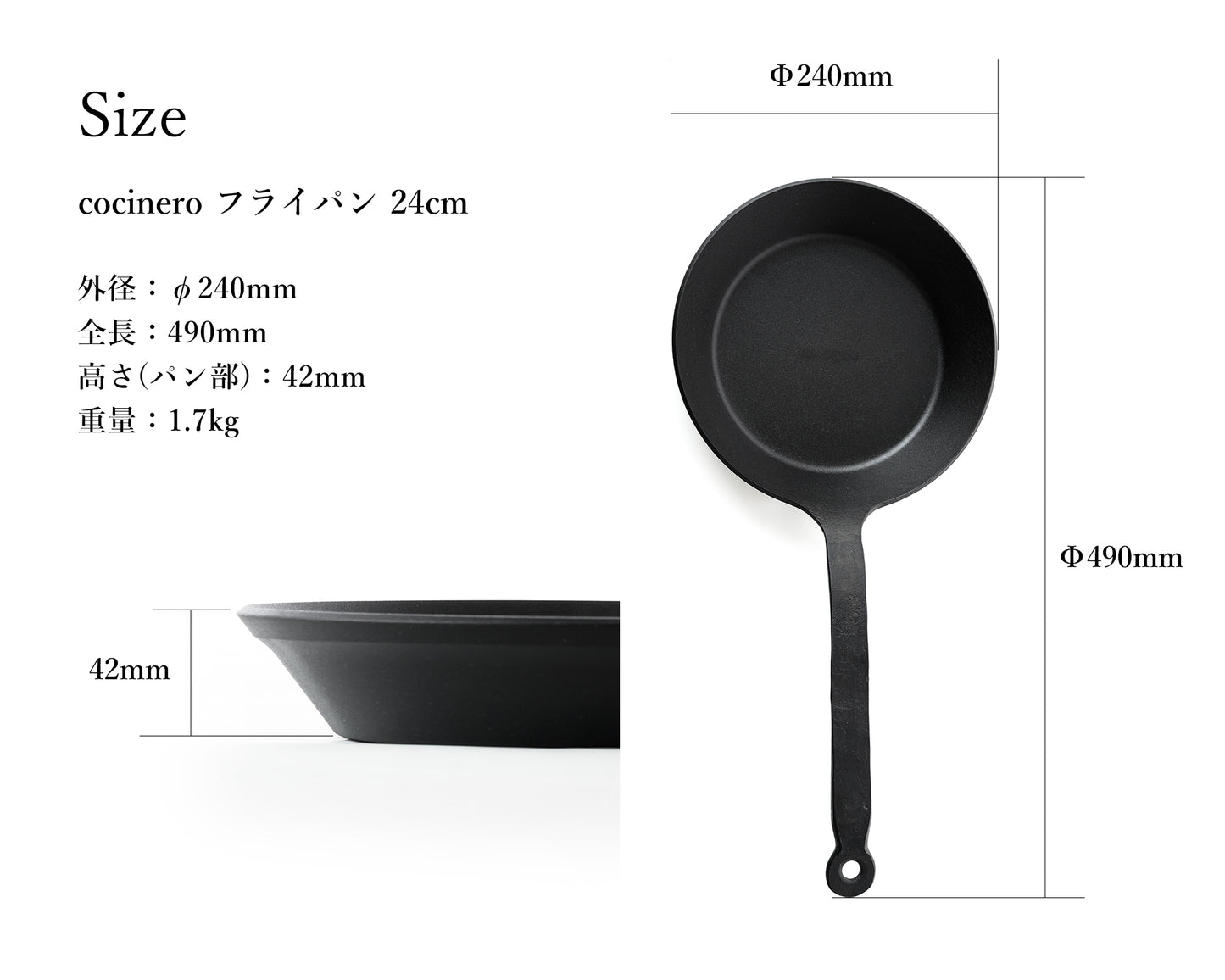

cocinero のフライパンは、錨を作る鍛造技術や鍛接技術を始め、運営会社である株式会社三暁が保有する金属加工技術を余すところなくつぎ込んで創られています。

ここではその製造工程をご紹介します。

Process1. 持ち手の鍛造

丸い棒状の材料を寸法にカットし、1200℃程度に熱した後で1つずつたたいて成形します。

この「焼いてたたく」工程を鍛造(たんぞう)と言います。株式会社三暁では何百年も変わらないこの技術で船の錨を作っていますが、それと同じ技術です。

Process 2. 持ち手の穴あけ

プレス機に取り付けたポンチで下穴を開けた後、手作業でポンチを叩き入れ、穴を広げると共に側面を滑らかにします。

Process 3. パン部の切り出し

こちらは最新のレーザー加工機により正確に切り出されます。

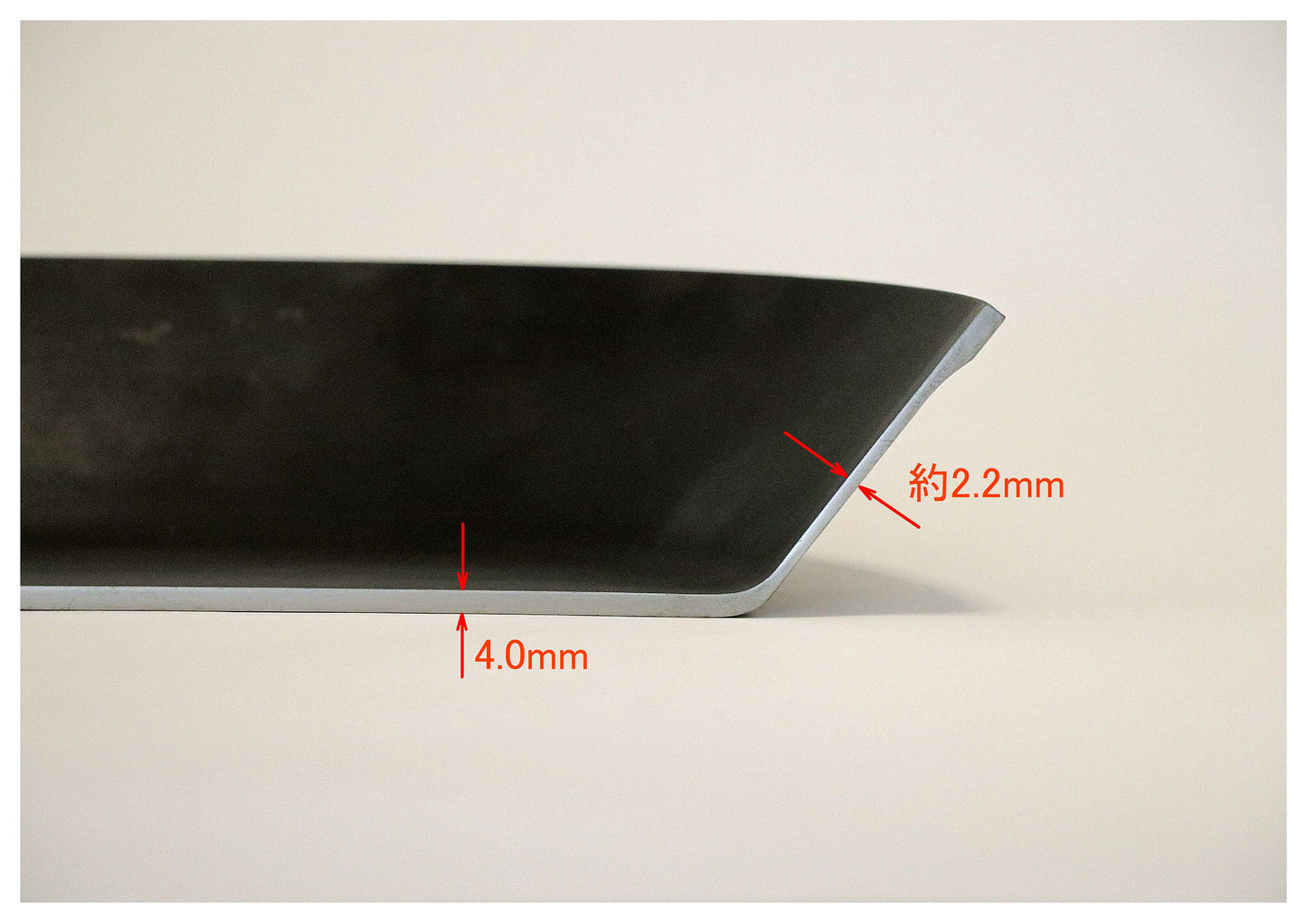

板の厚みは4.0mmと、フライパンとしてはかなり厚めです。

Process 4. 持ち手とパン部を鍛接する

成形した持ち手と、正確に切り出されたパン部の両方を1300℃以上に熱して合わせて叩き、接合します。この技術は「鍛接(たんせつ)」と呼ばれ、刀や斧、ダマスカス鋼などを製造する時にも使われる技術です。鍛造錨を作る時にも欠かせない工程です。

Process 5. 鍛接後の鍛造

鍛接したフライパンを再度熱してエアハンマーで叩いて形を整えます。

Process 6. プレス

50トンの力でプレスしてフライパンの形を作ります。

Process 7. 持ち手の成形

簡単な金型に沿わせて叩き、持ち手を成形します。

Process 8. 「cocinero」刻印

ブランドロゴを刻印します。

Process 9. 側面旋盤加工

プログラム制御の機械で金属を精密に削る「切削(せっさく)加工」は、実は株式会社三暁が最も得意とする技術です。この技術を用いて、フライパンの側面のみを約2.2mmという厚みに削っていきます。この加工により、底面の4.0mmというかなりの厚みは確保したまま、重量は600gほど軽くなります。600g程度ですが、”てこ” の原理により、持ってみると思ったより軽く感じます。

Process 10. バリ取り

エッジを除去すると共に、全面をグラインダーで研磨して手で触っても滑らかな状態にします。

Process 11. ロットNo. 刻印

cocineroのフライパンは1枚1枚、全てに異なるロット番号が割り付けられています。

Process 12. 超音波探傷検査

鍛接で接合した部分がしっかりと付いているか、超音波計で全数検査します。

Process 13. ショットブラスト

小さい鉄の球をものすごい力で吹き付け、表面に微細な凹凸を付けます。これにより、食材がフライパンの上ですべりやすくなり、また焦げ付きにくくなります。

Process 14. 熱処理

窒化(ちっか)と呼ばれる熱処理を施します。鉄に窒素を浸透されることで、表面が硬くなり、また錆びにくくなります。

これらの製造工程により、フライパン「cocinero」は出来上がります。

ものづくりにかける思いと技術が機能となって表れたこのフライパンが、沢山の調理シーンを彩ることが出来たら、私たちはとても幸せです。